Die Batterie ist das Herzstück des Elektroautos. Fraunhofer-Forscher aus der Region Stuttgart haben einen Stromspeicher entwickelt, der deutlich kostengünstiger sein soll als bisherige Modelle. Ist eine der über hundert Batteriezellen defekt, lässt sie sich einfach austauschen. Bisher muss der gesamte Akku ausgewechselt werden.

Die herkömmlichen Stromspeicher von Elektroautos bestehen aus einem einzelnen Block, in dem viele in Reihe geschaltete Batteriezellen untergebracht sind. Das Problem: Die gesamte Batterie ist nur so stark wie die schwächste Zelle. Zwar bauen die Hersteller Zellen jeweils ähnlicher Kapazität in eine Batterie. Dabei müssen aber schwächere Zellen aussortiert werden, das treibt die Preise der Batterien in die Höhe. Und ist eine einzelne Zelle leer, nützt auch die restliche Energie in den anderen Batteriezellen nichts mehr – das Auto muss Strom tanken.

Unabhängige Batteriezellen kommunizieren miteinander

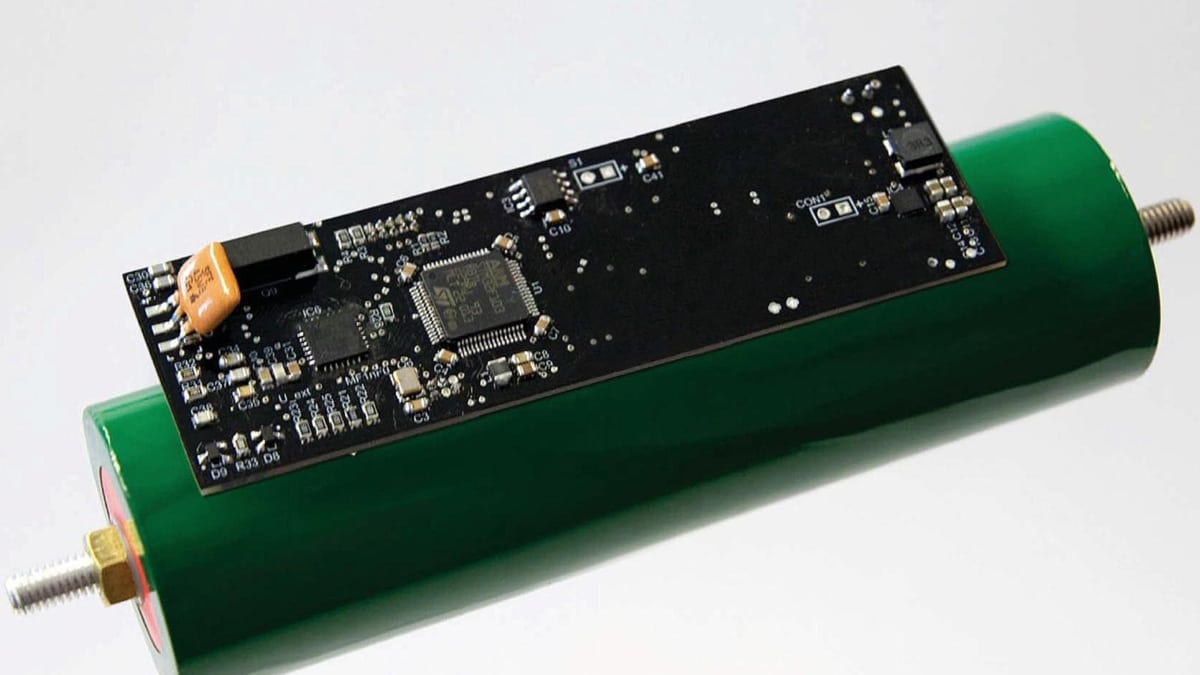

Die Forscher am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA in Stuttgart haben nun eine Alternative geschaffen. Die leere Batteriezelle klinkt sich einfach aus dem Verbund aus, sie leitet den Strom an sich vorbei. Die anderen liefern weiterhin Energie. Der Trick: Jede Batteriezelle verfügt über einen eigenen integrierten Mikrocontroller, der unter anderem Temperatur und Ladezustand der Zelle erfasst. Jede Zelle kennt also ihren Zustand. Über die bereits vorhandene Verkabelung zwischen den Batteriezellen kommunizieren die Zellen miteinander und dem Bordcomputer. Dieser errechnet, wie viel Restenergie die gesamte Batterie noch aufweist.

Höhere Reichweite

„Je nach Zellqualität können wir die Reichweite auf diese Weise um mindestens vier Prozent steigern“, erläutert Dr. Kai Pfeiffer, Gruppenleiter am IPA. „Im Laufe der Zeit verstärkt sich dieser Effekt: Schaltet man bei einer älteren Batterie die jeweils leeren Zellen aus, ist es denkbar, dass man durchaus zehn Prozent mehr Reichweite erzielen kann.“

Da sich eine Zelle mit geringerer Kapazität kaum auf die gesamte Reichweite des Autos auswirkt, brauchen die Hersteller diese nicht mehr zu sortieren. Das dürfte nach Einschätzung der Fraunhofer-Forscher die Produktionskosten deutlich senken. Und wenn eine Batteriezelle einmal ausfallen sollte, kann man sich den Weg in die Werkstatt sparen: Da das Auto über mehr als hundert Zellen verfügt, kommt es auf eine einzelne Zelle nicht an. Entscheidet sich der Fahrer dennoch für eine Reparatur, genügt es, anstelle der kompletten Batterie lediglich die einzelne Zelle auszutauschen.

Einen Prototyp der Batteriezelle haben die Forscher bereits entwickelt. Nun geht es daran, die Elektronik in den Zellen zu miniaturisieren. „Wir wollen es schaffen, dass sie weniger als einen Euro kostet“, so Pfeiffer.